0086 15335008985

Cum să asigurați controlul calității în timpul prelucrării valvelor de mine de cărbune?

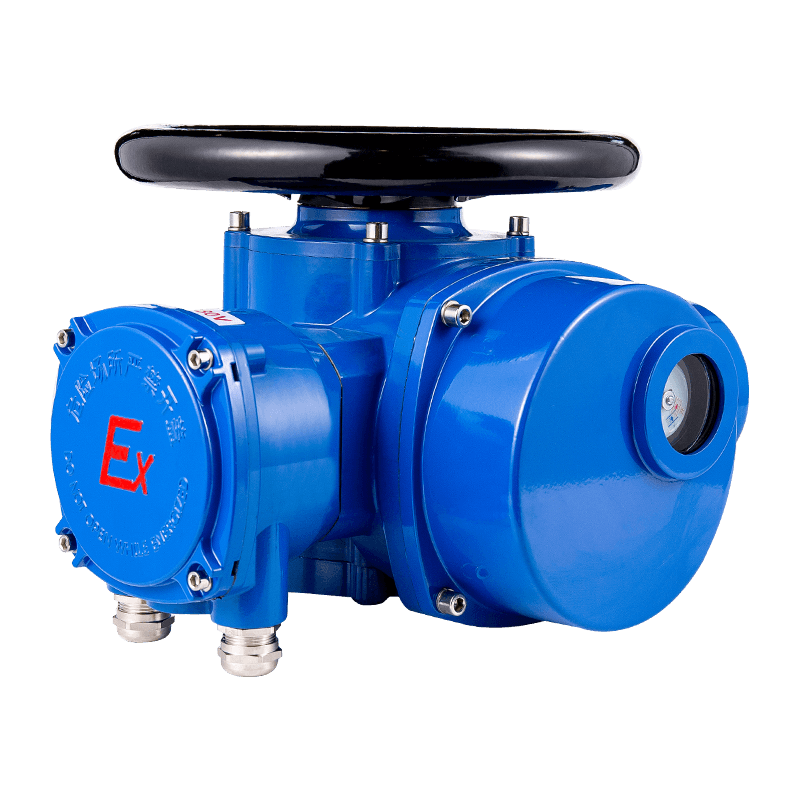

În timpul procesului de prelucrare, tăierea, șlefuirea și alte operații vor genera multă căldură, ceea ce face ca temperatura piesei și instrumentului să crească. Temperatura excesivă nu numai că va provoca deformarea termică a materialului, afectând precizia prelucrării, dar poate accelera și uzura sculei și poate scurta durata de viață. Controlul temperaturii este deosebit de critic pentru părți precum Valvele de mină de cărbune care necesită o precizie extrem de ridicată.

Aplicarea lichidului de răcire: Utilizarea lichidului de răcire adecvat poate reduce eficient temperatura zonei de tăiere și poate reduce deformarea termică. Selecția lichidului de răcire trebuie să fie considerată în mod cuprinzător pe baza tipului de material, a metodei de procesare și a condițiilor de tăiere pentru a se asigura că se poate răci eficient, fără a afecta negativ calitatea suprafeței a piesei de lucru.

Optimizarea parametrilor procesului: ajustarea rezonabilă a parametrilor procesului, cum ar fi viteza de tăiere, viteza de alimentare și adâncimea de tăiere poate reduce generarea de căldură și temperatura piesei de lucru, asigurând în același timp eficiența prelucrării.

Tehnologia de compensare a deformării termice: Pentru piesele de lucru susceptibile la deformarea termică, se poate utiliza tehnologia de compensare pre-deformare, adică piesa de lucru este tratată corespunzător înainte de prelucrare pentru a compensa deformarea termică care poate apărea în timpul prelucrării.

În prelucrarea mecanică, presiunea de contact dintre instrument și piesa de lucru este un factor important care afectează calitatea prelucrării și durata de viață a sculei. Presiunea excesivă nu numai că va provoca o uzură rapidă a instrumentului, dar poate determina, de asemenea, ruperea piesei de lucru, afectând serios eficiența procesării și calitatea componentelor.

Selectarea și optimizarea instrumentelor: În conformitate cu materialele de procesare și cerințele de procesare, selectarea materialelor de instrumente adecvate și a formelor geometrice poate îmbunătăți semnificativ durabilitatea și eficiența de procesare a instrumentului. În același timp, prin optimizarea unghiului de tăiere și a formei de margine a instrumentului, forța de tăiere poate fi redusă eficient și uzura sculei poate fi redusă.

Reglarea parametrilor procesului: Reglarea rezonabilă a vitezei de tăiere, a vitezei de alimentare și a adâncimii de tăiere poate reduce presiunea de contact între instrument și piesa de lucru, asigurând în același timp calitatea de procesare și prelungirea duratei de viață a sculei.

Monitorizarea presiunii și feedback-ul: În timpul procesului de procesare, senzorul de presiune este utilizat pentru a monitoriza presiunea de contact dintre instrument și piesa de lucru în timp real, iar ajustarea în timp real se face în funcție de rezultatele monitorizării, ceea ce poate evita eficient efectele adverse de presiune excesivă asupra calității procesării și a duratei de viață a sculei.

Viteza de prelucrare, adică viteza de tăiere, este un factor cheie care afectează eficiența procesării și calitatea suprafeței. Viteza prea rapidă poate crește rugozitatea suprafeței procesate, în timp ce viteza prea lentă poate reduce eficiența procesării și crește costurile de producție.

Optimizarea vitezei de tăiere: în funcție de materialele de procesare și de condițiile de tăiere, selectarea vitezei de tăiere corespunzătoare poate asigura eficiența procesării, obținând în același timp o calitate bună a suprafeței. Selecția vitezei de tăiere trebuie să ia în considerare în mod cuprinzător factori precum duritatea, duritatea și conductivitatea termică a materialului.

Coordonarea vitezei de alimentare și a adâncimii de tăiere: sub premisa menținerii unei viteze de tăiere stabile, ajustarea rezonabilă a vitezei de alimentare și a adâncimii de tăiere poate îmbunătăți eficiența procesării, asigurând în același timp calitatea procesării. Selectarea vitezei de alimentare și a adâncimii de tăiere trebuie luate în considerare în mod cuprinzător pe baza durabilității cerințelor de instrumente și de procesare.

Tehnologie de tăiere a vitezei variabile: Pentru piese de lucru cu forme complexe, se folosește tehnologia de tăiere a vitezei variabile, adică viteza de tăiere este ajustată în timp real în funcție de forma piesei și a cerințelor de procesare, ceea ce poate îmbunătăți eficiența procesării și calitatea suprafeței, asigurând în același timp în același timp Precizia procesării.

În procesul de procesare mecanică, utilizarea monitorizării precise a monitorizării pentru monitorizarea parametrilor de procesare și a calității procesării în timp real este un mijloc important pentru a obține controlul calității.

Aplicarea tehnologiei senzorilor: În timpul procesului de procesare, senzorii de temperatură, senzorii de presiune, senzorii de deplasare etc. sunt folosiți pentru a monitoriza parametrii precum temperatura, presiunea și deplasarea pieselor de lucru în zona de tăiere în timp real, oferind feedback în timp real pentru Reglarea parametrilor procesului.

Tehnologia de detectare online: Tehnologiile de detectare online, cum ar fi laser și scanarea tridimensională sunt utilizate pentru a monitoriza dimensiunea și forma piesei de lucru în timp real pentru a se asigura că precizia de procesare și calitatea suprafeței îndeplinesc cerințele de proiectare.

Analiza datelor și optimizarea inteligentă: introduceți datele de monitorizare în sistemul de analiză a datelor și, prin analiza algoritmului, realizați optimizarea inteligentă a parametrilor procesului pentru a îmbunătăți eficiența procesării și calitatea componentelor.